آخرین مطالب

گالوانیزاسیون چیست؟

مقالات آهن آلاتگالوانیزاسیون فرایندی است که طی آن فلزهای فولاد با روی مورد پوشش قرار میگیرند تا از اکسید شدن و زنگزدگی آنها جلوگیری شود؛ این فرایند بسیار کاربردی و اقتصادی بوده و از فلزات در محیطهای خورنده بهخوبی حفاظت میکند. شاید فکر کنید که محصولات گالوانیزه بعدازاین فرایند دیگر دچار آسیب و زنگزدن نمیشود، اما باید توجه داشته باشید که بهتر است باز هم از این محصولات در محیطهای اسیدی و حساس استفاده نکرده و در عوض از فولادهای ضدزنگ برای پیشگیری از آسیب استفاده کنید. در ادامه اطلاعات کاملتری درباره این فرایند و انواع گالوانیزاسیون به شما ارائه میکنیم.

گالوانیزه چیست؟

محصولات فلزی با اینکه از مقاومت و استحکام بالایی برخوردار هستند، اما در برابر زنگزدگی و محیطهای مرطوب استحکام چندان زیادی ندارند، به همین دلیل برای پیشگیری از آسیب و رفع این مشکل باید چارهای پیدا کرد. برای برطرفکردن این مشکل از فرایند گالوانیزاسیون استفاده میکنند؛ در طی این فرآیند، سطح فلز فولاد را با لایهای از فلز روی پوشش میدهند تا فولاد از اکسیدشدن و زنگزدن در امان باشد. شما میتوانید با کمترین هزینه ورقهای مصرفی خود را گالوانیزه کرده و به افزایش طول عمر آنها در برابر عوامل مخرب کمک کنید.

اهمیت فرآیند گالوانیزاسیون

در یک سازه عمرانی قسمتهای مختلفی در ارتباط مستقیم با شرایط محیطی قرار دارند. از آنجایی که کارآیی مفید این سازهها بایستی سالهای طولانی ادامه داشته باشد، استفاده از آهن و قطعات فولادی گالوانیزه در این سازهها بسیار مهم است. این قطعات در قسمتهای مختلف ساختمانها به کار گرفته میشوند. از تیر آهن موجود در ستونها گرفته تا لولههای آب و پیچ و مهرهها، همگی بایستی نسبت به اکسیداسیون و زنگزدگی مقاومت لازم را داشته باشند.

پوششهای مختلفی برای فلزات استفاده میشود. رنگ و پوششهای پلاستیکی از جمله موادی هستند که میتوانند بهعنوان محافظ در برابر خوردگی عمل کنند. اما این متریال برای مقاطع فولادی مناسب نیستند. زیرا مقاومت زیادی ندارند. پوشش آهن باید با عناصری انجام شود که مقاومت بالایی نسبت به اکسیداسیون داشته باشند. روی از جمله عناصری است که در برابر خوردگی مقاومت بسیاری دارد و فرآیند اکسیداسیون در آن به کندی صورت میگیرد.

مراحل فرآیندهای گالوانیزه

با پوشاندن یک لایه از آلیاژ بر روی قطعات فلزی میتوان آن را گالوانیزه کرد. معمولا از عنصر روی برای این کار استفاده میشود. این فرایند به روشهای مختلفی انجام میشود که ازجمله انواع گالوانیزاسیون میتوان به روش گرم، سرد و پیش گالوانیزه اشاره کرد. قابلذکر است که بدانید روش گالوانیزه گرم قدیمیتر از روش سرد است. در ادامه به بررسی هریک از انواع روشهای گالوانیزه کردن میپردازیم.

گالوانیزه گرم چیست؟

در فرایند گالوانیزه گرم معمولاً فلز پایه یعنی فولاد را در مخزنی از روی مذاب شناور میکنند. روش کار در این فرایند به این شکل است که ابتدا مخزنی از روی ذوب شده در دمای ۴۵۰ تا ۵۰۰ درجه سانتیگراد را آماده میکنند، سپس عناصر فولادی را به مخزن اضافه کرده تا واکنشهای شیمیایی بین فولاد و روی رخ دهد، بعد از اینکه محتویات مخزن خارج شد، لایهای آلیاژی و مقاوم در برابر سایش و خوردگی روی فولاد مشاهده میشود که تحت تاثیر واکنش روی با اکسیژن و کربن بهوجود آمده است.

ضخامت روی نشسته شده بر روی قطعات فولادی در این روش بیشتر از گالوانیزه سرد است و قیمت آن هم بیشتر میشود. به همین دلیل مقاومت این قطعات بیشتر است و در مواردی به کار میرود که مقاومت زیاد برای عناصر فلزی اهمیت دارد.؛ مانند دکلهای مخابراتی، توری مرغی، توری حصاری و توری گابیون.

گالوانیزه سرد چیست؟

در روش گالوانیزه سرد از رنگ حاوی روی استفاده میکنند؛ این رنگها از نظر ترکیبات اتصالی و پوششی متفاوت بوده و درواقع رنگهایی که خاصیت اتصالی دارند، به روی کمک میکنند تا بهصورت مکانیکی به سطح فلزات چسبیده و روی آنها لایهای مقاوم را ایجاد کنند. برای اجرای این روش از ابزارهای زیر استفاده میشود.

- یک پولیش پر از روی

- قلم مو یا برس

- اسپری کردن

- غلتک

برای اجرای این روش ابتدا از یک پولیش سرشار از روی استفاده میکنند که بر پایه رزین است، سپس کالامین، ذرات گردوغبار و چربی روی فلزات را از بین برده و بهخوبی پاکسازی میکنند، حال نوبت به این مرحله میرسد که رنگهای غنی شده با روی را با کمک برس، غلطک، اسپری یا وسایل الکتروگالوانیزه روی سطح فلزات اعمال کنند.

ازجمله مزایای این روش میتوان به امکان استفاده در محیطهای دریایی و صنعتی، امکان استفاده در شرایط بد آبوهوایی، امکان استفاده روی فلزات نازک بدون تغییر شکل جزئیات و امکان اجرا با لایهنازک (5 تا 30 میکرون) اشاره کرد. گالوانیزاسیون سرد در مقایسه با روش گرم، مقاومت بالایی نداشته و برای کارهایی که به فلزهایی با مقاومت بالا نیاز دارند، اصلاً مناسب نیست و بیشتر از آن جهت تعمیر بریدگی یا سوختگی و اجرای نمای بیرونی و داخلی استفاده میکنند، چرا که استفاده از آن زیبایی بیشتری دارد.

پیش گالوانیزه کردن

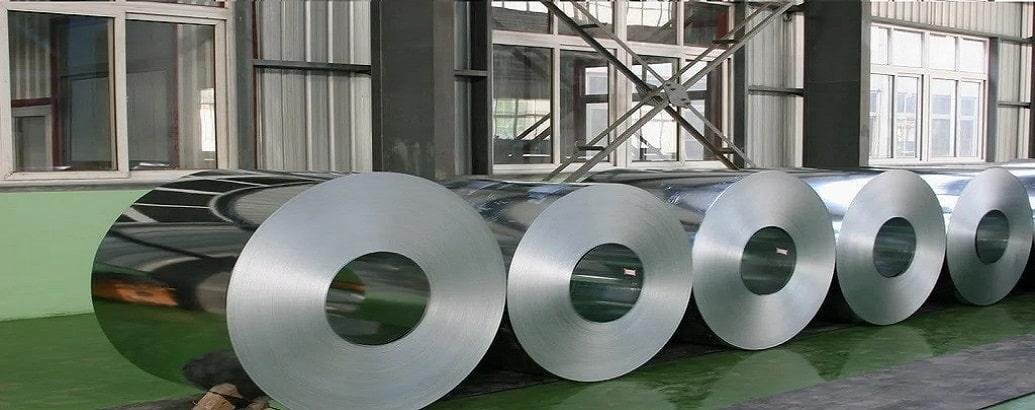

این روش شباهت بسیار زیادی با روش گالوانیزاسیون گرم داشته و با سرعت بیشتری نسبت به روش قبل در کارخانه فولاد انجام میشود. به همین دلیل هم برای رولهای بزرگ فولادی از این روش استفاده میکنند تا میزان تولید را بالا ببرند. با این روش رولپیچهای بزرگ هم پوشش یکنواختی از روی پیدا میکنند. اما گاهی نیز بعضی از قسمتهای محصولات بدون پوشش باقی میماند. هنگام برش این ورقها به ابعاد لازم، اگر قسمتی که بدون پوشش مانده در لبههای کار قرار بگیرد دچار خوردگی شده و باعث آسیبپذیری کار میشود. در این فرایند محصولات فولادی را با نورد ورق فولادی و با عبوردادن استخر روی ذوب شده آنها را گالوانیزه کرده و سپس با آویزان کردن و سردشدن نهایی، آنها را برای فروش به بازار ارائه میکنند.

الکترو گالوانیزه

در این روش با استفاده از جریان الکتریکی اقدام به گالوانیزاسیون میکنند. با برقراری جریان الکتریکی در حضور یک محلول الکترولیتی، یونهای روی بار مثبت پیدا میکنند و بر روی فلز پایه که دارای بار مثبت است مینشینند. میزان ضخامت لایهای از روی که فلز پایه را میپوشاند در این روش کاملا یکدست است. اما ضخامت آن کم است و در نتیجه مقاومت زیادی را در فلز پایه ایجاد نمیکند.

استخر مذاب گالوانیزه

این روش هم مشابه گالوانیزه گرم است. با این تفاوت که فلزات مورد نظر قبل از آبکاری از هرگونه چربی، اکسیدهای احتمالی و سایر آلودگیها پاک میشوند. سپس در استخر مذاب روی قرار میگیرند. پس از آغشتگی کامل به روی، قطعات اضافی لایه محافظ را با یک تیغه مخصوص برش میزنند تا سطح آن کاملا صاف و یکدست شود. سپس قطعات فلزی مورد نظر را وارد کوره میکنند تا پخته شوند. استفاده از این روش باعث ایجاد لایهای مقاوم تر بر روی فلزات می شود. محصولات در این روش جلوهای مات دارند اما قابلیت جوشکاری بر روی آنها بهتر است. رنگپذیری آنها نیز بهتر از سایر روشهاست.

کاربرد گالوانیزاسیون در صنایع چیست؟

تقریبا در بسیاری از صنایع از محصولات گالوانیزه استفاده میشود. ورقهای گالوانیزه در صنایع مختلفی مانند صنعت خودروسازی، صنعت ساختوساز، ساخت انواع اتصال دهندهها، ساخت لوازمخانگی و ساخت تابلوهای علائم رانندگی استفاده میشود. لولههای انتقال بهخصوص انتقال آب در بسیاری از مناطق هنوز از فلزات گالوانیزه هستند. پیچ و مهره ها و بسیاری از ابزارهای مورد استفاده در صنایع از فولاد گالوانیزه ساخته میشوند. زیرا با این فرآیند، هزینه مقاومسازی فلزات پایه زیاد نیست. حتی در بسیاری از سازهها از محصولات گالوانیزه برای اسکلت فلزی ساختمان استفاده میکنند. برای ایجاد بالکن، راهرو، پله، نرده و غیره نیز قطعات فولادی گالوانیزه به کار میرود.

مدت زمان فرآیند گالوانیزه چقدر است؟

زمان لازم برای گالوانیزاسیون بسیار کوتاه است؛ زیرا در همان دقایق اولیه که آهن در روی مذاب قرار میگیرد واکنش شیمیایی به سرعت صورت گرفته، عنصر روی فلز پایه را در بر میگیرد. این زمان حدود ۴ الی ۵ دقیقه طول میکشد. پس از آن سرعت واکنش کند میشود. با گذشت زمان بیشتر هم روی بیشتری با فلز پایه واکنش نشان نمیدهد. گاهی قطعات سنگین که اینرسی حرارتی زیادی دارند برای آغشتگی به روی نیاز به زمان بیشتری دارند تا روی به لایههای داخلیشان نفوذ کند.

معایب و مزایای گالوانیزه

مزایای این روش پوششی برای قطعات فولادی عبارت است از:

- نسبت به سایر روش های پوششی مقرون به صرفهتر است.

- کاهش هزینه تعمیر و نگهداری قطعاتی که گالوانیزه شدهاند.

- طول عمر قطعات فولادی (طول عمر 10 تا 100 ساله) آغشته به روی در این روش از سایر روشها بیشتر است.

- ایجاد مقاومت بیشتر در برابر شرایط محیطی مقاطعی که بهعنوان زیربنای سازه به کار می روند.

- اشکال مختلف قطعات فولادی در این روش قابل پوششدهی با روی هستند.

- خوردگیهای کوچک در سطح این پوشش، قابل بازیابی و در نتیجه حفاظت از فلز پایه میباشد.

- لایه محافظ ضخامت بالایی دارد (100 الی 130 میکرون). لایه ضخیم روی فولاد به رنگ طوسی مات بوده و سطحی ناصاف و زبر دارد.

در مورد معایب این روش میتوان گفت که میزان چسبندگی روی به فلزات پایه در این فرآیند مستقیما وابسته به درصد خالصی روی و آلیاژهایی که در مخزن روی مذاب استفاده میشوند دارد. البته برای افزایش کیفیت پوششدهی با روی، تمیز بودن سطح فلزات پایه نیز بسیار مهم است. اگر عنصر روی مورد استفاده از کیفیت لازم برخوردار بوده، سطح فلز پایه عاری از هر گونه آلودگی باشد میتوان انتظار داشت که پوشش خوبی از روی فلز پایه موردنظر را در بر بگیرد. در نواحی خاصی که پوشش روی قرار نگرفته احتمال آسیب فلز پایه زیاد است. همچنین گازهای سمی حاصل از جوشکاری این قطعات برای ریه مضرات زیادی دارد.

استانداردهای گالوانیزه در آهن و فولاد

چنانچه محصولات آهنی و فولادی که توسط قطعات فورجشده، نوردشده و امثالهم تولید شدهاند دارای پوشش روی باشند در دسته محصولات گالوانیزه قرار میگیرند. این محصولات با استاندارد ASTM A123 طی فرآیند گالوانیزه گرم با روی پوششدهی میشوند تا مقاومت آنها در برابر خوردگی افزایش یابد. بنابراین، استاندارد ASTM A123 آمریکا یکی از استانداردهای رایج در صنعت آهن و فولادسازی است.

البته این استاندارد برای برخی از پوششهای گالوانیزه گرم کارایی ندارد. برای نمونه مواردی که به شکل تولید پیوسته تحت پوشش قرار میگیرند مانند سیمها، ورقها و لولههایی که پوشش روی به حالت پیوسته بر سطوح آنها پخش میشود. بعلاوه ورقهایی با ضخامت کمتر از 76 صدم میلیمتر برای پوششدهی با این استاندارد مناسب نیستند. علاوه بر این، قطعات فلزی مانند پیچها که برای خروج روی اضافی از رزوههای خود نیاز به سانتریفیوژ دارند باید طبق ضوابط استاندارد ASTM A153 ارزیابی شوند.

فولاد ساختمانی گالوانیزه

فولاد ساختمانی گالوانیزه توسط فلز روی تحت عملیات آبکاری و پوششدهی قرار میگیرد تا در برابر عوامل مخرب خارجی نظیر زنگزدگی مقاوم شود. بهطورکلی، این فولاد با توجه به موارد مصرف مهمی که در ساختوساز دارد باید از مقاومت حداکثری برخوردار باشد. تولیدکنندگان نیز به همین منظور، اقدام به گالوانیزه کردن فولادهای ساختمانی میکنند. فولاد ساختمانی که تحت عملیات گالوانیزاسیون قرار گرفته، باکیفیتتر و مقاومتر از فولادهای معمولی است و طبیعتا با قیمت بالاتری هم به فروش میرسد.

تفاوت گالوانیزاسیون سرد و گرم چیست؟

بهطور کلی تفاوت این دو روش در میزان پوششدهی فلزات و در نتیجه مقاومت آنها در برابر اکسیداسیون و زنگزدگی است. اگرچه گالوانیزه گرم مراحل بیشتری داشته، پیچیدگیهای خاص خود را دارد، اما برا ساس نیاز از این روشها استفاده می شود. تفاوت گالوانیزه گرم و سرد از چند جهت قابلبررسی است؛ به همین خاطر در ادامه این تفاوتها را برای شما شرح خواهیم داد:

- روش تولید: فلز در روش گرم با غوطهور شدن در مذاب روی و در روش سرد با اسپری نمک و روی تولید میشود.

- ضخامت لایه روی: ضخامت این لایه در روش گرم بیشتر از روش سرد است؛ ضخامت لایه روی در روش گرم بین 100 تا 130 میکرون و در روش سرد بین 5 تا 30 میکرون است.

- ظاهر: سطح فلز در روش گرم کدر و ناصاف بوده؛ ولی در روش سرد براق و یکنواخت است.

- کاربرد: فولادهای گالوانیزه شده به روش گرم بهخاطر ضخامت بیشتر روی برای محیطهای باز و جاهایی که بیشتر در معرض خوردگی و سایش هستند کاربرد دارد، اما فولادهای گالوانیزه شده در روش سرد درست برعکس بوده و برای فولادهایی با ضخامت کمکاربرد دارد.

وقتی لازم است قطعات فولادی مورد نظر از مقاومت بالایی برخوردار بوده در قسمتهایی قرار بگیرند که بیشتر در معرض اکسیداسیون قرار دارند ازقطعات فولادی استفاده میشود که از روش گرم برای گالوانیزاسیون آنها استفاده شده است. اما اگر قطعات مورد نیاز بایستی ظریفتر بوده و شکل ظاهری آنها مهم باشد، از قطعات گالوانیزه شده به روش سرد استفاده میکنند. زیرا این قطعات سطحی براق و درخشان پیدا میکنند.

در این مقاله سعی کردیم شما را با ویژگیهای فرآیند گالوانیزاسیون آشنا کرده روش کار را برایتان توضیح دادیم. اگر قصد اطلاع از قیمت آهن و سایر مقاطع فولادی را دارید میتوانید با مراجعه به وبسایت گرفت به اطلاعات جامعی در این زمینه دست پیدا کنید. ما در این وب سایت کلیه اطلاعات لازم مربوط به کیفیت مقاطع فولادی مختلف و همچنین قیمتهای بهروز شده کارخانجات تولیدی سطح کشور را در اختیار شما قرار میدهیم.

دیدگاه یا سوال خود را به اشتراک بگذارید

سوالات متداول

گالوانیزاسیون چیست؟

گالوانیزه کردن به چند روش انجام میشود؟

کاربرد محصولات گالوانیزه چیست؟

مطالب مرتبط