آخرین مطالب

فرآیند و روش تولید لوله مانیسمان

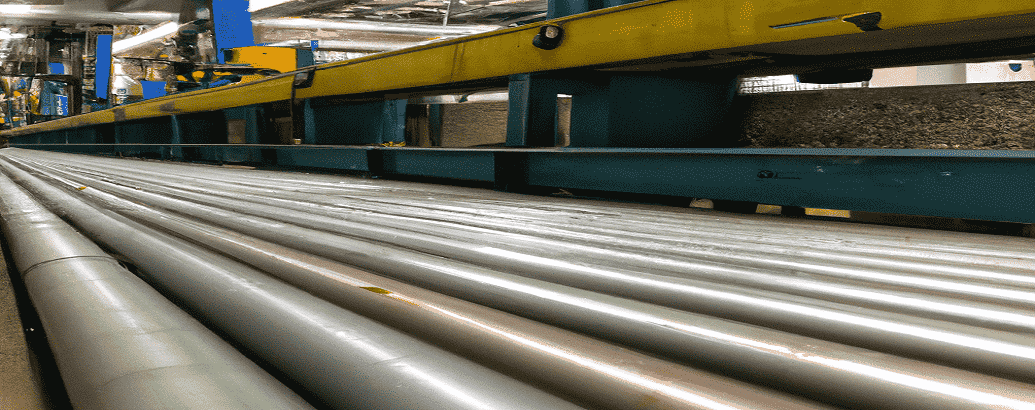

مقالات آهن آلاتروش تولید لوله Mannesmann که به نام فرآیند تولید لوله بدون درز نیز شناخته می شود، روشی برای تولید لوله های بدون درز با کیفیت بالا است که به طور گسترده در صنایعی مانند نفت و گاز، خودروسازی و ساخت و ساز استفاده می شود. در اینجا یک مرور مختصر از روند انجام شده است:

- مواد اولیه: این فرآیند با یک شمش فولادی استوانهای جامد آغاز میشود که تا دمای بالا گرم میشود تا شکلپذیر شود.

- سوراخ کردن: شمش گرم شده سپس با سنبه سوراخ می شود تا یک پوسته توخالی ایجاد شود.

- نورد: پوسته سپس برای کاهش قطر و افزایش طول آن رول می شود.

- گرم کردن مجدد: پوسته نورد شده مجدداً تا دمای بالا گرم می شود.

- کشش و کاهش: پوسته با چرخاندن آن از طریق یک سری رول های طراحی شده خاص کشیده شده و قطر آن کاهش می یابد.

- برش: لوله تمام شده به طول مورد نظر بریده می شود.

روش تولید لوله Mannesmann یک فرآیند بسیار دقیق و کارآمد است که امکان تولید لوله های بدون درز با دقت ابعادی بالا و پرداخت سطح عالی را فراهم می کند. لوله های به دست آمده دارای خواص مکانیکی عالی هستند و آنها را برای طیف گسترده ای از کاربردها ایده آل می کند.

مراحل تولید لوله مانیسمان

لوله Mannesmann نوعی لوله فولادی بدون درز است که اولین بار در اواخر قرن نوزدهم توسط مهندس آلمانی راینهارد مانیسمن ساخته شد. تولید لوله های Mannesmann شامل مراحل مختلفی است که عبارتند از:

- تولید بیلت: این فرآیند با تولید بیلت های فولادی که بلوک های استوانه ای فولادی هستند آغاز می شود. اینها معمولاً با ذوب ضایعات فولاد و سپس ریختن آن در قالب ها برای ایجاد بیلت ها ساخته می شوند.

- سوراخ کردن: سپس بیلت ها را حرارت داده و روی آسیاب سوراخ دار قرار می دهند. آسیاب حاوی یک سوراخ کننده است که یک میله نوک تیز است که برای سوراخ کردن مرکز شمش استفاده می شود. همانطور که سوراخ کننده از طریق بیلت حرکت می کند، یک لوله توخالی ایجاد می کند.

- سایزبندی: سپس لوله از یک سری غلتک عبور می کند که به شکل دهی و اندازه لوله کمک می کند. غلطک ها را می توان برای ایجاد لوله هایی با اندازه ها و ضخامت های مختلف تنظیم کرد.

- تکمیل: سپس لوله از یک آسیاب تکمیلی عبور داده می شود که به صاف کردن لبه های ناهموار و بهبود کیفیت کلی لوله کمک می کند.

- عملیات حرارتی: لوله نهایی سپس تا دمای بالا گرم می شود و به سرعت خنک می شود، فرآیندی که به عنوان کوئنچ شناخته می شود. این به تقویت فولاد و بهبود دوام کلی آن کمک می کند.

- آزمایش: سپس لوله تحت یک سری آزمایشات قرار می گیرد تا اطمینان حاصل شود که استانداردهای کیفی لازم را دارد. این تست ها می تواند شامل بازرسی بصری، تست اولتراسونیک و تست هیدرولیک باشد.

- پوشش و ذخیره سازی: در نهایت، لوله ممکن است با لایه ای از مواد محافظ مانند رنگ یا لاک قبل از ذخیره یا حمل به مقصد نهایی پوشانده شود.

به طور کلی، فرآیند تولید لوله Mannesmann یک سری مراحل پیچیده و با دقت کنترل شده است که برای ایجاد لوله های فولادی بدون درز با کیفیت بالا طراحی شده است که برای طیف گسترده ای از کاربردها مناسب است.

روش های تولید لوله مانیسمان

لوله های Mannesmann نوعی لوله فولادی بدون درز هستند که اولین بار در اواخر قرن نوزدهم توسط مهندس آلمانی Reinhard Mannesmann تولید شد. فرآیند تولید لوله Mannesmann در طول زمان تکامل یافته است و در حال حاضر چندین روش مختلف برای تولید این لوله ها استفاده می شود. در اینجا برخی از رایج ترین روش های تولید لوله مانیسمن آورده شده است:

- Mannesmann Plug Mill Process: در این روش شمش فولادی جامد حرارت داده می شود و سپس با سنبه سوراخ می شود. سنبه به تدریج از میان شمش کشیده می شود که باعث کاهش قطر و افزایش طول آن می شود. این عمل چندین بار تکرار می شود تا لوله به اندازه و طول مورد نظر برسد.

- Mannesmann Assel Mill Process: این فرآیند مشابه فرآیند آسیاب پلاگین است، اما به جای استفاده از سنبه برای سوراخ کردن بیلت، از آسیاب سوراخکننده استفاده میشود. آسیاب سوراخ دار شکل مخروطی دارد و در حالی که بیلت ثابت می ماند می چرخد. با چرخش آسیاب سوراخ کن، به تدریج شمش را سوراخ می کند و قطر آن را کاهش می دهد و طول آن را افزایش می دهد.

- Mannesmann Cross-Roll Piercing & Pilger Rolling Process: در این فرآیند یک شمش فولادی جامد توسط دو یا سه رول که به صورت ضربدری حرکت می کنند سوراخ می شود. سپس شمش سوراخ شده توسط دستگاه نورد پیلگر کشیده می شود که باعث کاهش قطر و افزایش طول آن می شود.

- Mannesmann Seamless Pipe Rolling Process: این فرآیند شامل گرم کردن شمش فولادی جامد تا دمای بالا و سپس نورد کردن آن بر روی سنبه در حین اعمال فشار است. این کار به تدریج قطر بیلت را کاهش می دهد و طول آن را افزایش می دهد تا به اندازه و طول مورد نظر برسد.

به طور خلاصه، تفاوت اصلی بین این روش های تولید لوله مانیسمان، ابزارهای مورد استفاده برای سوراخ کردن و کشیده شدن بیلت است. آسیاب پلاگین و آسیاب Assel به ترتیب از سنبه و آسیاب سوراخکننده استفاده میکنند، در حالی که فرآیندهای سوراخکاری متقاطع و نورد لوله بدون درز از رول و سنبه استفاده میکنند. انتخاب روش تولید ممکن است به عواملی مانند اندازه، طول و مقدار لوله ها و همچنین خواص فولاد مورد استفاده بستگی داشته باشد.

سخن پایانی

در نتیجه، تولید لوله های مانیسمان یک فرآیند پیچیده و جذاب است که شامل مراحل متعدد مهندسی و فناوری دقیق است. فرآیند ایجاد لوله های بدون درز با استفاده از روش Mannesmann صنعت لوله فولادی را متحول کرد و تا به امروز یک تکنیک مهم باقی مانده است. از ذوب اولیه فولاد تا محصول نهایی، تولید لوله های Mannesmann به کارگران ماهر، مواد با کیفیت بالا و ماشین آلات پیشرفته نیاز دارد. با استفاده از فرآیند Mannesmann، تولیدکنندگان میتوانند لولههایی تولید کنند که قویتر، بادوامتر و مقاومتر در برابر خوردگی نسبت به لولههای جوشی سنتی هستند. فرآیند تولید لوله Mannesmann گواهی بر نبوغ و مهارت مهندسان و کارگران درگیر در صنعت تولید است. این فرآیندی است که بهترین علم و فناوری را برای ایجاد محصولی ترکیب می کند که نقش مهمی در رشد و توسعه دنیای مدرن ما داشته است. برای مشاهده قیمت لوله مانیسمان فروشندگان مختلف به صفحه مربوطه در سایت مراجعه کنید.

دیدگاه یا سوال خود را به اشتراک بگذارید

مطالب مرتبط