آخرین مطالب

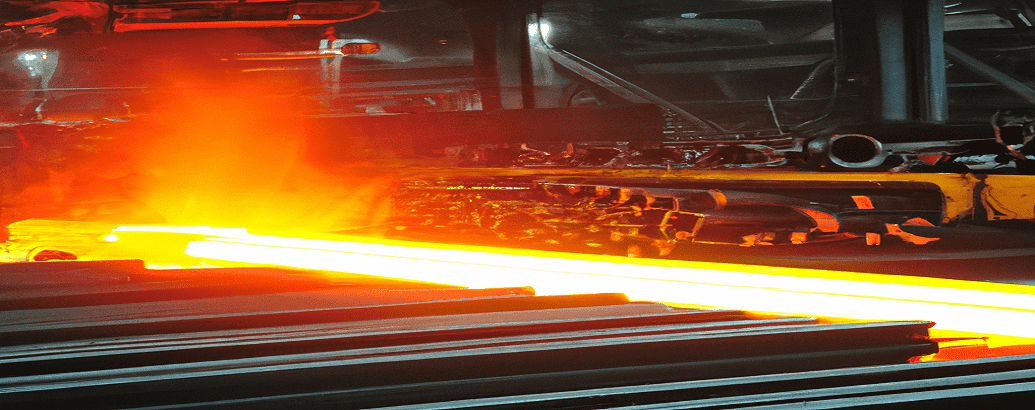

فرآیند و روش تولید ناودانی

مقالات آهن آلاتقرن هاست که از ناودانی های آهنی در ساخت و ساز و مهندسی استفاده می شود. استفاده از آهن در ساخت و ساز را می توان به دوران باستان ردیابی کرد، با برخی از اولین نمونه های شناخته شده تیرهای آهنی مورد استفاده در ساخت باغ های معلق بابل. در طول قرون وسطی، تولید آهن عمدتاً از طریق فرآیندی به نام بلومری انجام می شد که روشی نسبتاً ابتدایی بود که آهن با کیفیت پایین تولید می کرد. با اختراع کوره بلند در قرن هجدهم، تولید آهن کارآمدتر شد و کیفیت آهن بهبود یافت و امکان استفاده از آهن در پروژه های ساختمانی بزرگتر فراهم شد.

در قرن نوزدهم، انقلاب صنعتی فناوریها و نوآوریهای جدیدی را در تولید آهن به ارمغان آورد، مانند فرآیند بسمر، که امکان تولید انبوه فولاد را فراهم کرد. این امر منجر به افزایش قابل توجه استفاده از آهن و فولاد در ساخت و ساز شد و ناودانی های آهنی به گزینه ای محبوب برای استفاده در قاب های ساختمانی، پل ها و سایر سازه ها تبدیل شدند. امروزه از ناودانی های آهنی همچنان در ساخت و ساز و مهندسی استفاده فراوانی می شود و پیشرفت تکنولوژی این امکان را فراهم کرده است که ناودانی های آهنی در اشکال و اندازه های مختلف با دقت و دقت بالا تولید شود. آنها همچنین در صنایع دیگری مانند حمل و نقل و تولید استفاده می شوند.

روش های تولید ناودانی

روش های مختلفی برای تولید ناودانی های آهنی وجود دارد که عبارتند از:

- شکل دهی رول: این روش شامل عبور یک نوار آهنی یا فولادی از میان مجموعه ای از غلتک ها است که فلز را به شکل مطلوب ناودانی خم می کند.

- پرس ترمز: این روش شامل استفاده از پرس برای خم کردن آهن یا فولاد به شکل دلخواه ناودانی است.

- پانچ و برش: این روش شامل استفاده از پرس پانچ برای برش و شکل دادن به آهن یا فولاد به شکل دلخواه ناودانی است.

- اکستروژن: این روش شامل فشار دادن یک شمش آهن یا فولاد از طریق قالب برای ایجاد شکل مطلوب ناودانی است.

- Fabrication: این روش شامل برش و جوشکاری تک تک قطعات آهن یا فولاد به یکدیگر برای ایجاد شکل دلخواه ناودانی است.

- ریخته گری شن و ماسه: این روشی است برای تولید ناودانی آهن با ریختن آهن مذاب در قالبی از ماسه و اجازه دادن به آن برای جامد شدن.

- ریختهگری پیوسته: از این روش برای تولید ناودانیهای آهنی بلند استفاده میشود، به این صورت که آهن مذاب را در قالب ریخته و به آن اجازه میدهیم تا در حین بیرونکشیدن جامد شود و ناودانیی پیوسته ایجاد شود.

مقایسه روش های تولید ناودانی

روش های مختلفی برای تولید ناودانی های آهنی وجود دارد که عبارتند از:

- نورد گرم: این روش شامل حرارت دادن یک شمش فولادی تا دمای بالا و سپس چرخاندن آن از طریق یک سری غلتک برای رسیدن به شکل و اندازه دلخواه است. این روش نسبتاً سریع و کارآمد است، اما ممکن است منجر به برخی عیوب سطحی شود.

- نورد سرد: این روش شامل نورد فولاد در دمای اتاق است که میتواند منجر به سطح صافتر و تحملهای سختتر نسبت به نورد گرم شود. با این حال، این فرآیند کندتر و گرانتر است.

- اکستروژن: این روش شامل فشار دادن یک شمش فولادی از طریق قالب برای رسیدن به شکل مورد نظر است. این روش می تواند مقاطع پیچیده ای ایجاد کند و برای تولید انبوه مناسب است.

- جوشکاری: این روش شامل جوش دادن قطعات جداگانه فولاد به یکدیگر است تا شکل مورد نظر را تشکیل دهند. این روش انعطافپذیر است و میتوان از آن برای ایجاد اشکال مختلف استفاده کرد، اما نسبت به روشهای دیگر میتواند زمانبر و کار فشردهتر باشد.

- Fabrication: این روش شامل برش و شکل دادن به فولاد با استفاده از ابزارهای مختلف مانند اره، مته و قیچی برای رسیدن به شکل مورد نظر است. این روش زمانبرتر و کار فشردهتر است، اما میتوان از آن برای ایجاد اشکال منحصربهفرد و پیچیدهای استفاده کرد که با استفاده از روشهای دیگر به دست نمیآیند. در نهایت انتخاب روش تولید به شکل و اندازه ناودانی آهنی مورد نظر و همچنین حجم تولید و منابع موجود بستگی دارد.

مراحل تولید ناودانی

مراحل تولید ناودانی های آهنی بسته به روش تولید خاص می تواند متفاوت باشد، اما به طور کلی این فرآیند می تواند شامل مراحل زیر باشد:

- آماده سازی مواد اولیه: مواد اولیه، معمولاً فولاد به شکل بیلت یا کلاف، برای فرآیند تولید تهیه می شود. این ممکن است شامل گرم کردن، تمیز کردن، یا سایر مراحل آماده سازی باشد.

- شکل دهی: سپس با استفاده از یکی از روش های ذکر شده در پاسخ قبلی من مانند نورد گرم، نورد سرد، اکستروژن، جوشکاری یا ساخت، فولاد به شکل دلخواه در می آید.

- برش: فولاد تشکیل شده سپس با استفاده از اره یا سایر ابزارهای برش به طول مورد نظر بریده می شود. سوراخ کردن: سوراخ ها یا سایر ویژگی ها ممکن است با استفاده از ابزارهای پانچ تخصصی روی فولاد سوراخ شوند.

- فولاد ممکن است صیقلی، رنگ آمیزی یا پوشش داده شود تا ظاهر آن را بهبود بخشد یا از خوردگی محافظت کند.

- بازرسی: ناودانی آهن تمام شده برای اطمینان از مطابقت با مشخصات و استانداردهای کیفی مورد نظر بازرسی می شود.

- بسته بندی و حمل و نقل: سپس ناودانی آهنی تمام شده بسته بندی شده و برای مشتری ارسال می شود. شایان ذکر است که بسته به سازنده و اندازه سفارش، برخی از مراحل ممکن است ترکیب یا حذف شوند و ممکن است تجهیزات و ابزارهای مختلفی را شامل شوند. علاوه بر این، برخی از تولیدکنندگان ممکن است از سیستم های خودکار و روباتیک برای سرعت بخشیدن و بهینه سازی فرآیند تولید استفاده کنند.

سخن پایانی

با دنبال کردن دقیق این مراحل و استفاده از تکنیکها و فناوریهای نوین ساخت، تولیدکنندگان ناودانی میتوانند ناودانیهایی با استحکام، دوام و مقاومت در برابر خوردگی استثنایی تولید کنند. این ناودانی ها را می توان در کاربردهای مختلفی استفاده کرد، از پشتیبانی از ماشین آلات و تجهیزات سنگین گرفته تا ایمن سازی اجزای حیاتی در ساختمان ها و زیرساخت ها.

به طور کلی، روش تولید ناودانی نشان دهنده یک جزء حیاتی از صنعت مدرن است و نقشی حیاتی در تضمین ایمنی و پایداری طیف گسترده ای از سازه ها و سیستم ها ایفا می کند. چه سازنده، چه مهندس یا سازنده باشید، کیفیت و قابلیت اطمینان ناودانی هایی که استفاده می کنید می تواند تأثیر بسزایی در موفقیت پروژه های شما داشته باشد. بنابراین، همکاری با تولیدکنندگان معتبر و با تجربه ناودانی برای اطمینان از دریافت بهترین محصولات و خدمات ممکن ضروری است. برای مشاهده قیمت ناودانی برترین تولیدکنندگان این محصول به لیست قیمت مربوطه در سایت مراجعه کنید.

دیدگاه یا سوال خود را به اشتراک بگذارید

مطالب مرتبط