آخرین مطالب

نورد گرم چگونه انجام میشود؟

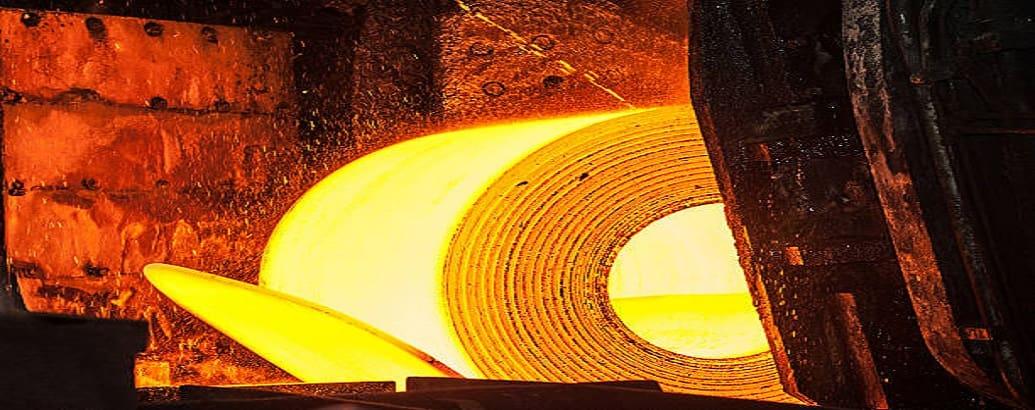

مقالات آهن آلاتیکی دیگر از فرآیندهای شکل دهی فلزات و نورد، نورد گرم است که در دمای بالاتر از 1000 درجه سانتیگراد انجام میشود. این فرآیند باعث کاهش ضخامت فلز و افزایش طول تحت فشار میشود. نورد گرم فرآیند سادهای دارد که برای تولید انواع مقاطع فلزی از آن استفاده میشود.

نورد گرم چیست؟

نورد گرم (Hot rolling) یکی از روشهای شکلدهی به فلزات است که در دمای بالا انجام میگیرد. این روش نورد با هدف تولید محصولات فلزی در اشکال، ابعاد و خواص مورد نظر استفاده میشود. تولیدکنندگان ابتدا شمش یا بیلت فولادی را در دمایی نزدیک به 1250 درجه سانتیگراد گرم میکنند و سپس آن را بر روی ریلهای متحرک قرار میدهند. برای حل مشکل پوسته پوسته شدن سطح فولاد نیز از قفسه پوستهشکن استفاده میشود. این قفسه متشکل از دو غلطک است که وظیفه پاکسازی پوستههای سطح فولاد و کاهش ضخامت آن را برعهده دارند.

در نوردکاری گرم، برای رفع اکسید آهن بهجامانده بر روی فولاد از فشار آب بالا استفاده میکنند. در ادامه فرآیند نورد گرم، فولاد توسط ریلهای متحرک به قفسههای نورد هدایت میشود؛ این قفسهها از مدل رفت و برگشتی هستند و غلطکهایی دارند که با تنظیم فاصله آنها میتوان ضخامت فولاد را تا حد مورد نظر کاهش داد. این ضخامت معمولا در محدوده 1.5 الی 10 میلیمتر تعیین میشود. ضخامت تا 15 میلیمتر نیز به شکل رول درمیآید تا فضای کمتری را اشغال کند. ضخامتهای بیشتر هم به حالت شیت ساخته میشوند. افزون بر این، محصولات نورد گرم اکثرا به رنگ سیاه مات هستند.

مراحل نورد گرم

تا اینجا، کلیات عملیات نورد گرم شرح داده شد؛ حال به بررسی یکایک مراحل و جزئیات آنها میپردازیم تا با این فرآیند شکلدهی فلزات به صورت کامل و تخصصی آشنا شوید.

مرحله 1: آماده سازی مواد اولیه

اولین مرحله مربوط به آمادهسازی مواد اولیه میشود؛ این مواد از جنس فولاد، آلومینیوم، مس و... هستند. ضمنا، این آماده سازی در قالب شمشها یا بیلتهای بزرگ انجام میگیرد که معمولا از جنس فولادی هستند.

مرحله 2: حرارت دهی مواد اولیه

در این مرحله، شمشها یا بیلتهای فلزی به عنوان ماده اولیه عملیات نورد گرم جهت حرارتدهی به کوره منتقل میشوند. دمای حرارت بسیار زیاد بوده و محدوده دقیق آن در متریال مختلف، متفاوت است. به عنوان مثال، فولاد در محدوده دمایی 1000 درجه سانتیگراد قرار میگیرد و دمای مناسب برای مس نیز حدود 700 الی 900 درجه سانتیگراد است. فلزات در این بازه دمایی به انعطافپذیری و شکلپذیری مناسبی دست مییابند. بهطورکلی، مراحل گرم کردن و آماده سازی مواد مهم هستند و باید با حساسیت زیادی انجام بگیرند.

مرحله 3: پوسته زدایی فلزات؛ تعیین کننده کیفیت محصولات

فلزات بر اثر حرارتدهی زیاد، حالت پوسته پوسته شدن پیدا میکنند و لایه نازکی بر روی سطح آنها ایجاد میشود. این لایه نازک در صورت حذف نشدن بر کیفیت محصولات فولادی تاثیر منفی میگذارد و ارزش آنها را تا حد زیادی کاهش میدهد؛ به همین دلیل، تولیدکنندگان با عملیات پوستهزدایی سعی در حذف آن دارند. روند پوستهزدایی نیز در بخش مربوط به تعریف نورد گرم آورده شده است.

مرحله 4: انجام عملیات نورد و رولینگ؛ مهم ترین مرحله نورد گرم

شمشهای نرمشده بعد از مرحله پوستهزدایی از بین غلطکهای دستگاه عبور میکنند. تغییر شکل فلزات به صورت یکنواخت و تعیین ضخامت آنها نیز در همین عملیات رولینگ انجام میگیرد؛ به همین جهت، این مرحله را مهمترین عملیات نورد گرم میدانند. به این ترتیب، پروسه فرمدهی و شکلدهی نهایی پروفیلهای فلزی، مربوط به همین مرحله است که میبایست طبق اصول و استانداردهای ملی و بینالمللی صورت بگیرد.

مرحله 5: کنترل و برش کاری محصولات نهایی

در مرحله آخر نیز عملیاتی نظیر تابگیری، ضخامتسنجی و خنککاری انجام میشود. با انجام این اقدامات میتوان کیفیت محصولات نهایی را به صورت چشمگیری ارتقا بخشید. در نهایت، پروفیلهای فلزی حاصل از نورد گرم در ابعاد دلخواه برش زده میشوند و در شرایط ایدهآلی در اختیار مصرفکنندگان قرار میگیرند.

دستگاه نورد گرم چیست و از چه قسمت هایی تشکیل شده است؟

دستگاه نورد گرم یک مدل دستگاه صنعتی است که جهت ساخت محصولات فلزی با قطر و ضخامت معین مورد استفاده قرار میگیرد. در این دستگاه، بلوکها یا شمشهای فلزی به شکل گرم نورد شده و توسط غلطکها به اشکال مختلف تبدیل میشوند. دستگاههای نورد گرم از بخشهای مختلفی تشکیل شدهاند که در قسمت زیر، آنها را شرح دادهایم:

- کوره پیش گرم: قطعه فلزی را جهت عملیات نورد تا دمای لازم گرم میکند.

- اجکتور: وظیفه خارج کردن بیلتهایی که به دمای نورد رسیدهاند را برعهده دارد.

- پوستهزدا: پوستههای ایجادشده به دلیل حرارت زیاد را از سطح فلز برمیدارد.

- استند نورد: با کمک غلطکهای افقی باعث نورد شدن شمشال یا کاهش ضخامت قطعات میشود.

- استند اجر: این عضو دستگاه جهت ایجاد ابعاد دقیق از لحاظ عرضی و یکنواخت شدن کنارههای ورق، کارایی دارد که این کار را با کمک غلطکهای عمودی انجام میدهد.

- دستگاههای ضخامت سنج: ضخامت محصولات تولیدشده را اندازهگیری میکند.

- تابگیر: این وسیله باعث تابگیری محصول بعد از تولید میشود و این کار را با غلطکهای کوچک انجام میدهد.

- خط خنککاری: فرآیند خنککاری محصولات تولیدی در این قسمت صورت میگیرد.

- قیچی: برش ابتدایی و انتهایی محصولات و تنظیم سایز آنها مربوط به این قسمت است.

- دستگاه بسته بند: وزن محصولات نهایی و بستهبندی آنها به صورت خودکار در این قسمت از دستگاه انجام میگیرد.

تابکاری نورد گرم چیست و چه مراحلی دارد؟

نورد گرم در برخی از عملیات باعث تغییرات فیزیکی عمیقی در محصولات فلزی میشود؛ در این حالت، انجام عملیات حرارتی جهت متالورژیکی مناسبتر و بهبود ویژگیهای مکانیکی فلز واجب است. یکی از این عملیات حرارتی تحت عنوان تابکاری یا آنیل شناخته میشود. در این عملیات، فولاد سرد شده در دمایی فراتر از دمای تبلور مجدد نگهداری میشود که نتیجه آن، احیا تقریبی خواص مکانیکی و ترکیبات فلز در یک برهه زمانی است. در واقع، عملیات آنیل با هدف بازگشت خواص اولیه ماده انجام میگیرد. این پروسه در داخل کوره و به شکل مداوم اجرا می شود. از روشهای مختلف تابکاری میتوان به موارد زیر اشاره کرد.

تابکاری کامل

فلزات در تابکاری کامل در یک مدت زمان مشخص گرم و سرد میشوند. ساختار نهایی محصول نیز از مدل پیرلیت با دانهبندی درشت میشود. در این حالت، فلزات از قابلیت چکشخواری مناسبی برخوردار هستند.

تابکاری هم دمایی

فلزات در تابکاری هم دمایی سریعتر از روش قبلی سرد میشوند؛ به صورتی که تغییرات متالورژیکی در وضعیت هم دمایی صورت میگیرد. این نوع تابکاری دارای ساختار پیرلیت با دانهریزتر است.

تابکاری کروی

در تابکاری کروی با بازپخت فولاد و نرمالیز کردن سعی در کربید کروی کردن ترکیب فولاد میشود. در این روش، فلز باید در دمای زیر بحرانی و در یک مدت طولانی نگهداری شود؛ به همین جهت، زمان پروسه آن بیشتر از روشهای قبلی است.

در فرآیند نورد گرم دما چقدر است؟

دما در فرآیند نورد گرم بسیار بیشتر از دما در نورد سرد است و به نوع فرآورده بستگی دارد. بهعنوانمثال، دمای مناسب برای فولاد کربنی ساده و فولادهای کم آلیاژ در محدوده 1200 درجه سانتیگراد معین شده است. نورد گرم اساسا در بازه 50 الی 100 درجه سانتیگراد فراتر از دمای تبلور مجدد متوقف میشود. اتمام عمل نورد در این محدوده دمایی مانع از سخت شدن کرنشی ماده شده و دانههای ریز و یکنواختی را ایجاد میکند. قبل از تغییر شکل نیز میبایست قطعه مجدد گرم شود تا به شرایط ایدهآل جهت نورد برسد.

نورد گرم چه مزایا و معایبی دارد؟

از مزایای نورد گرم میتوان به موارد زیر اشاره کرد:

- مناسب بودن قیمت

- امکان تولید قطعات با ابعاد بزرگتر

- افزایش درصد چقرمگی و انعطافپذیری

- افزایش مقاومت محصولات در برابر ضربه

از معایب نورد گرم میتوان به موارد زیر اشاره کرد:

- مصرف انرژی زیاد

- دقت ابعادی متوسط محصولات نهایی

- افزایش ضریب اصطکاک بعد از نوردکاری

نورد گرم در چه صنایعی کاربرد دارد؟

فرآیند نورد گرم در ساخت بسیاری از مقاطع صنعتی استفاده میشود که در قسمت زیر به مهمترین آنها اشاره کردهایم:

کارخانههای نورد گرم ایران

کشور ما دارای دهها کارخانه نورد گرم است که در بستر آنها، محصولات فولادی مهمی مانند انواع میلگرد ساخته میشود. از انواع کارخانههای فولاد ایران که نورد گرم دارند، میتوان به کارخانه نورد گرم کرمان، کارخانه نورد گرم سمنان، کارخانه نورد فولاد گیلان و... اشاره کرد. این کارخانجات دارای دستگاهها و ماشینآلات پیشرفتهای هستند و عملیات نوردکاری را به صورت کاملا حرفهای انجام میدهند؛ به همین دلیل، تولیدات نورد گرم ایران از کیفیت حداکثری برخوردار هستند و طرفداران زیادی در داخل و خارج از کشور دارند.

دیدگاه یا سوال خود را به اشتراک بگذارید

سوالات متداول

نورد گرم چیست؟

ماده اولیه نورد گرم چیست؟

دما در فرآیند نورد گرم چند درجه است؟

مطالب مرتبط