آخرین مطالب

هوشمندسازی سیستم شارژ فروآلیاژ LF در فولاد هرمزگان

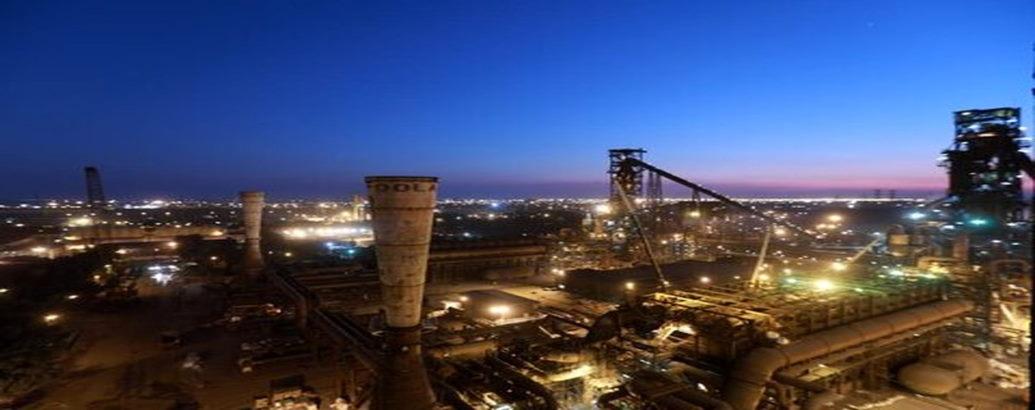

اخباردر کارخانه فولاد هرمزگان با بکارگیری علم نوین، سیستم شارژ فروآلیاژ LF مبتنی بر مدل خبرهسازی پیادهسازی شد.

در همین زمینه دو تن از کارشناسان واحد کنترل پروسس شرکت فولاد هرمزگان به تشریح چگونگی پیادهسازی این مدل پرداختند. ماحصل این گفتوگو پیش روی شما خوانندگان محترم است. شارژ فروآلیاژ در فرایند فولادسازی که عملیات آن در واحدهای ذوب صورت میگیرد، بهصورت دقیق و مکفی میتواند نقش مؤثری در کیفیت تختال تولیدی داشته باشد. ازاینرو، بنا به درخواست واحد تولید فولادسازی و دفتر فنی تولید مربوطه مبنی بر طراحی و پیادهسازی یک سیستم هوشمند ضروری بود تا بتواند در هر لحظه آنالیز متریال ارسالی از واحد آزمایشگاه را دریافت و آن را با مقدار هدف در مشخصات کارت ساخت گرید در حال تولید مقایسه کند، زیرا اطلاعات آن در سیستم اتوماسیون صنعتی سطح 2 موجود است و بر اساس شرایط واقعی تولید و موجودی متریالهای در دسترس جهت شارژ و براساس الگوریتم و مدلی که طی یک فرایند خبرهسازی تهیه و بهینهسازی شده، موضوع در دستور کار واحد کنترل پروسس قرار گرفت و قیمت اسلب و سایر محصولات تولیدی در این راستا، تحت تاثیر واقع شده است.

به دنبال آن و با تشکیل یک کارگروه تخصصی شامل کارشناسان تولید، دفتر فنی تولید و واحد کنترل پروسس و برگزاری جلسات متعدد فنی، طی یک برنامه سیستمی در سطح 2 اتوماسیون صنعتی طراحی و پیادهسازی شد. در فاز اول مقدار فروآلیاژ موردنیاز و بهینه به اپراتور تولید پیشنهاد شد. در ادامه و در فاز دوم، با گذشت زمان و اطمینان از صحت و دقت مقادیر پیشنهادی توسط اپراتور تولید و دفتر فنی تولید از طریق اصلاح الگوریتم محاسبه مقدار شارژ طی یک بازه زمانی مشخص، سیستم مذکور به چنان خبرگی دست پیدا کند که بتواند بهترین پیشنهاد را فارغ از سلیقه و خطای اپراتور تولید اتخاذ و آن را بهصورت اتوماتیک و بهصورت ستپوینت برای لول 1 ارسال کند.

با توجه به اینکه در الگوریتم نهایی پارامترهای مقدار و نوع فروآلیاژ موردنیاز جهت شارژ محاسبه و اعمال میشود، همواره این اطمینان وجود دارد که در سریعترین زمان ممکن و با کمترین خطا بهترین و ارزانترین مواد موردنیاز بر اساس شرایط واقعی و نوع سفارش مورد استفاده قرار میگیرد. ازآنجاکه مقدار yield هر افزودنی (درصدی از هر ماده که به مذاب تبدیل میشود) و آنالیز شیمیایی افزودنیها بهعنوان ورودیهای این مدل به کار میروند، احتمال دانگرید شدن و یا عدم تولید تختال مورد سفارش مشتری به حداقل میرسد. ازجمله ویژگیهای منحصربهفرد بودن این سیستم بومی بودن آن و استفاده از مدل خبرهسازی است که ازجمله روشهای هوشمندسازی محسوب میشود. همچنین این سیستم برای اولین بار در سطح فولادسازیهای کشور مورد استفاده قرار میگیرد و بیانگر پیشرو بودن فولاد هرمزگان در انطباق نیازهای شرکت با تکنولوژیهای روز دنیا (استفاده از روشهای هوشمندسازی) است. طی محاسبات دفتر فنی تولید فولادسازی، اجرای پروژه نسبت به دورهای که این سیستم وجود نداشت، باعث کاهش چشمگیر 130 میلیارد ریال مصرف فروآلیاژ طی یک سال در هزینه تولید شده است و در تعیین قیمت آهن و محصولات و مشتقات آن موثر واقع شده است.

گفتنی است عناصری که توسط مدل فروآلیاژ کنترل میشوند شامل منگنز (Mn)، سلیسیوم (Si)، کروم (Cr)، نیکل (Ni)، وانادیم (V)، بور (B)، آلومینیوم (Al)، مولیبدن (Mo)، تیتانیم (Ti)، نیوبیم (Nb)، کلسیم (Ca)، فسفر (P)، گوگرد (S)، مس (Cu)، زیرکونیم (Zr)، تنگستن (W)، نیتروژن (N) و کربن (C) هستند.

در پایان از کارشناسان فعال در تحقق این پروژه (مختار امیری، امیر امیریوسفی، محمود جعفری فرد، طیب دهقانی، سیدعلی افضلی، محمدشریف شریفیان، علی کشاورزی، عباس براهیمی، حیدر جاوید، امیر صفاری، میثم خادمی، محمدهادی پورتازیانی و همچنین کارشناسان شرکت ایریسا رسول فتاحی، مرتضی خادمیان، ابوذر قائدی و سجاد بهروزی) تشکر و قدردانی میکنیم و امید است به زودی شاهد پیشرفت شرکت در این زمینه باشیم.

دیدگاه یا سوال خود را به اشتراک بگذارید

مطالب مرتبط